| |

皮革生產過程

- 水場準備過程(鞣前準備)

- 鞣製過程

- 整飾過程

- 製革廠內水及化學物品消耗量

皮革生產過程介紹

皮革生產過程主要分為水場準備(鞣前準備)、鞣製以及整飾操作三大步驟。在水場準備過程中,分別有浸水、浸灰、脫毛、削肉、修邊、脫灰以及酶軟工序以去除一些如毛、皮及蹄等不需要的部份。這樣,原皮便準備好作下一個鞣製過程。鞣製過程是將可分解的生皮製成較穩定、不可分解,以及能抵抗氣候變化及熱力的成品革。在鞣製後,會修邊整修,再按其品質分類。這時,皮料已可發售或作進一步的加工。整飾工序包括覆鞣加脂以改善鞣製品的品質,並會按顧客所需的顏色進行染色,再配合市場需要及顧客口味而進行噴塗或熨壓。表1-1是由生皮轉製成皮革的生產過程。

水場準備過程(鞣前準備)

浸水

浸水工序目的是讓生皮再次吸收因醃皮而失去的水份,並且清潔生皮(去除糞便、血漬與污垢等),以及去除纖維間質。可按原皮的狀況而決定採用那一種浸水方法,過程一般包括兩個步驟:去垢浸水-去除鹽份及污物,然後是主浸水。

牛皮脫毛及浸灰

浸灰及脫毛可去除毛、脂肪、纖維間成分與表皮層,以及鬆開纖維結構……(尚有其他過程,請參考指南原文)

鞣製過程

在鞣製過程中,膠原蛋白和鞣製劑相互結合而穩定下來;此時,生皮不會再容易腐爛。再者,皮形的張幅穩定性、對機械作用與熱力的抵抗力也同時增加。

鞣劑可分為三大類:

鉻及植物鞣劑是最常用的鞣劑……

整飾過程

整飾主要是改進皮革的外觀,並為製成革提供以下範疇的表現特性:

- 顏色

- 特別效果

- 光澤

- 手感

- 折撓、黏附與摩擦堅牢度、以及延伸性、褶紋、耐光與耐汗液堅牢度,透水氣性和抗水特性……

製革廠內水及化學物品消耗量

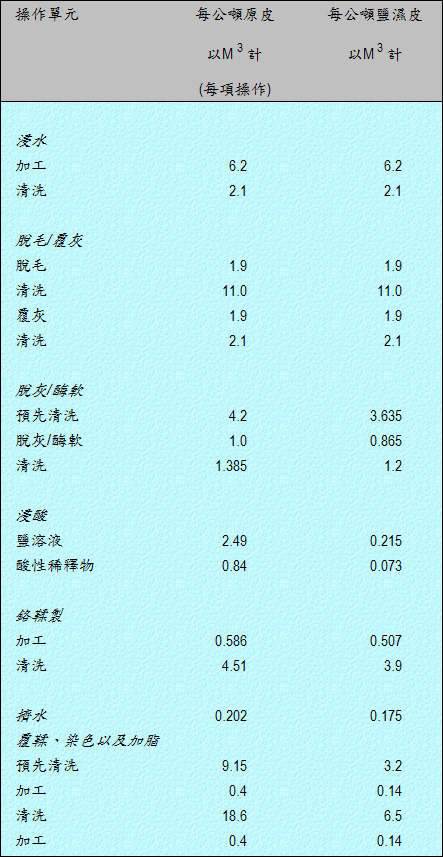

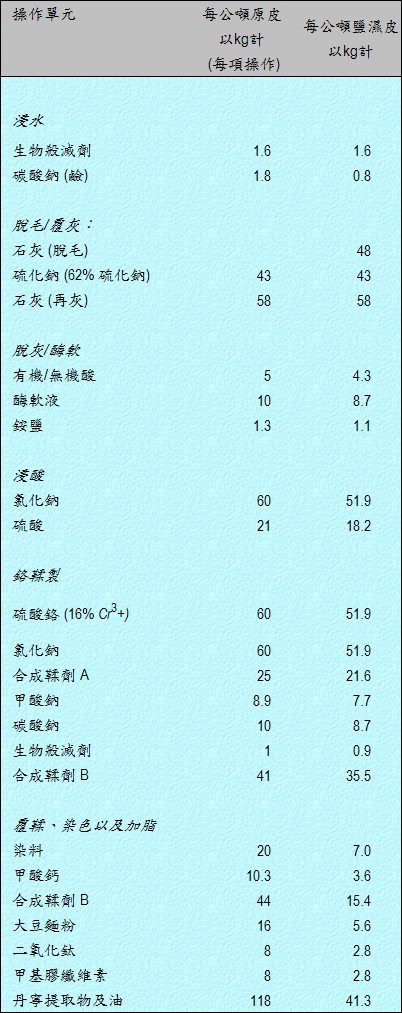

鞣製皮革是以水、化學物品以及機械加工將動物生皮轉製成熟皮的生產過程。表1-2及1-3是一所位於東南亞的製革廠內,每項鞣製操作所消耗的水量及化學物品量。

每項鞣製操作所消耗的水量

項鞣製操作所消耗的化學物品量

|

|

|